پره توربین گازی، پرههای تکبلور از جنس سوپرآلیاژ عمدتا به دلیل مقاومت خوب خزشی و خستگی در توربینهای گازی هوایی و زمینی استفاده میشوند.

در پره توربین گازی به دلیل حذف مرزدانه و امکان عملیات حرارتی بهینه، عمر پره تا حد بسیار زیادی بیشتر از انواع دیگر ریختهگری شده بصورت متداول و جهتدار چند دانه (DS) است.

سوپرآلیاژهای تکبلور، پس از سوپرآلیاژهای انجماد جهتدار از مدرنترین مواد آلیاژی توسعه داده شده برای کاربردهای دمای بالا در توربینهای گازی هستند.

تولد سوپرآلیاژها در اوایل دهه ۱۹۴۰ میلادی با ساخت سوپرآلیاژهای کارپذیر سری نایمونیک آغاز شد که استحکامدهی آنها عمدتا با کار مکانیکی تامین میشد.

در دهه ۱۹۵۰ میلادی با ورود تکنولوژی کوره خلا (VIM) کیفیت آلیاژها دگرگون شد و با بهبود فرآیند ریختهگری تولید محصولات انجماد جهتدار (DS) در اوایل دهه ۱۹۷۰ توسعه یافت و پس از آن اولین نسل سوپرآلیاژهای تکبلور در اوایل دهه ۱۹۸۰ ظهور یافت، بدین ترتیب که پروژه تولید پرههای SX در سال ۱۹۷۰ در شرکت Whitney & Pratt آغاز شد و برای اولین بار در دهه ۸۰ به پرههایی از جنس PWA 1422 منجر شد.

شکل (۱) روند توسعه سوپرآلیاژها در پره توربین گازی را از زمان پیدایش آنها در دهه ۴۰ نشان میدهد.

تا به امروز ۴ نسل سوپرآلیاژ برای ریختهگری قطعات تکبلور پره توربین گازی توسعه داده شده است.

با حذف مرزدانه در قطعات تکبلور نه تنها خزش که مکانیزم آن عمدتا در مرزدانهها فعال میشود کاهش چشمگیری مییابد بلکه با حذف عناصر استحکامدهنده مرزدانه (C, B, Hf, Zr) که عناصری کاربیدساز هستند امکان عملیات محلولسازی قطعات (Solution Treatment) در دماهای بالاتر فراهم آمده و همگنی ساختار و اندازه و پراکندگی بهینه رسوبات امکانپذیر میگردد.

شکل (۱) روند توسعه سوپرآلیاژها از پیدایش اولین سوپرآلیاژها تا کنون

پره توربین گازی : سوپرآلیاژهای تکبلور

قابلیت عملیات حرارتی قطعات تک کریستال عمدتا توسط پنجره محلولسازی آن و نرخ تبرید ضروری از دمای محلولسازی تعیین میشود.

فاکتورهایی که پنجره محلولسازی را محدود میکنند، دمای انحلال گاماپرایم، دمای ذوب موضعی، و افزایش تمایل به تبلور مجدد است.

کاربیدهای ناشی از عناصر کاربیدساز در دماهای بالای محلولسازی میتوانند منجر به ذوب موضعی (Incipient Melting) شده و نقاط ضعیف و مستعد جوانهزنی ترک ایجاد میکنند، با حذف این عناصر در آلیاژهای تکبلور این مشکل برطرف شده و امکان محلولسازی در دماهای بالاتر فراهم میشود،

به عبارت دیگر پنجره عملیات محلولسازی فراختر میشود.

محلولسازی در دمای بالا با کاهش ریزجدایشها (Microsegregation) و کاهش فاز یوتکتیک که به هنگام ریختهگری تشکیل میشود،خواص نهایی را بهبود میبخشد.

ریختهگری قطعات تکبلور بخصوص پرههای تکبلور همچنین این امکان را میدهد تا با همراستا شدن جهت کریستالی <001> با محور پره، تنش حرارتی (Thermal Stress) بوجود آمده در پره کاهش یافته و مقاومت خستگی سیکل پایین (LCF (Low Cycle Fatigue)) آن افزایش یابد.

این امکان بخصوص برای پره توربین گازی هوایی که به کرات خاموش و روشن میشود حیاتی است و به این دلیل میسر میشود که جهت <001> دارای مدول یانگ (E) کمینه بوده و بنابراین طبق رابطه تنش-کرنش برای یک کرنش ثابت، تنش نیز در این جهت کمینه خواهد بود و در نتیجه در این راستا مقاومت به خستگی سیکل پایین بیشینه میشود.

شکل (۲) نشان میدهد که چگونه مقاومت به خستگی سیکل پایین در جهت <001> بیشینه است، در حالیکه این خواص در جهت <111> که بیشینه مدول یانگ را دارد، کمینه میباشد.

آغاز پیدایش آلیاژهای تکبلور با حذف عناصر استحکامبخش مرزدانه نظیر C، B در نسل اول این آلیاژها آغاز شد.

در نسل دوم و سوم علاوه بر حذف آن عناصر، به ترتیب تا ۳ و ۶. عنصر دیرگداز Re افزوده شد و در نسل چهارم ضمن حفظ میزان Re افزوده شده در نسل سوم، تا میزان ۶ عنصر دیرگداز Ru نیز افزوده شد.

در پی چارهجویی برای ظهور فازهای ترد و شکننده TCP (فازهاي TCP (Topologically Closed Packed) فازهاي مضر بين فلزی هستند که در عملیات حرارتي در مرزدانه فاز رسوب میکنند.

این ترکیبات به فرمول AxBx هستند که A و B از عناصر واسطه با الكترونگاتیویته کاملا متفاوت میباشند.

در نسل سوم بود که مقادیری Ru در نسل چهارم افزوده شد که پایداری فازی بهتری را فراهم میآورد. علاوه بر آن افزودن Ru شدت جدایش عنصر Re را که معمولا در فاز γ متمرکز میشود کاهش میدهد.

جدول (۱) ترکیب شیمیایی سوپرآلیاژهای تکبلور نسل اول تا چهارم را نمایش میدهد.

شکل (۲) نشان میدهد که چگونه مقاومت به خستگی سیکل پایین در جهت <001> بیشینه است،

ضریب نفوذ پایین عناصر دیرگداز نظیر Re منجر به ریزتر شدن رسوبات ‘γ در پی عملیات پیرسازی در آلیاژهای حاوی این عناصر میشود.

از سوی دیگر، افزودن Re باعث افزایش جدایش عناصر دیگر میشود، خواه عناصری که در مرکز دندریت جدایش مییابند نظیر Re, W, Co یا عناصری که در مناطق بین دندریتی جدایش مییابد نظير Ta, Al, Ni. همچنین عنصر Re که نسبت به Ru تمایل بیشتری به جدایش در فاز γ دارد بیشتر از Ru سختی این فاز را افزایش میدهد.

بطور کلی، در رابطه با خصوصیات ریزساختاری قطعات تکبلور چند فاکتور موجب بهینه شدن خواص مکانیکی قطعه میشود که عبارتند از:

جدول (۱) ترکیب شیمیایی سوپرآلیاژهای نسل اول تا چهارم

- در کسر حجمی بالای رسوبات ‘γ (حدود ۷۰٪) مرز فازهای γ/’γ بیشینه مقاومت را در برابر خزش از خود نشان میدهند،و لذا در این کسر حجمی بهترین خواص خزش بدست میآید.

- ترکیب شیمیایی آلیاژ حتیالمقدور بایستی طوری طراحی شود که عدم انطباق شبکه (Misfit) بین γ/’γ حداقل باشد زیرا بدین ترتیب انرژی فصل مشترک γ/’γ حداقل شده و رشد فاز ‘γ که نامطلوب است محدود میشود.

- عناصر ضد خزش نظیر Re، W، Ta، Mo و Ru بایستی در ترکیب شیمیایی به اندازه کافی لحاظ شده باشند اما مقدار آنها نبایستی به حدی باشد که منجر به تشکیل فازهای مضر TCP بشود. تجربه نشان داده که بهبود استحکام خزش از بیشترین به کمترین طبق ترتیب زیر صورت میگیرد. بدین ترتیب بهترین استحکامدهندهها آنهایی هستند که کندتر از همه در نیکل نفوذ میکنند.

Co→ Cr→ Ta→ W→ Re

- همچنین ترکیب شیمیایی باید طوری طراحی شود تا از زوال سطح قطعه (Surface Degradation) به دلیل تماس با هوای داغ ضمن کار توربین اجتناب شود. این مساله به تسهیل و تسريع تشکیل اکسیدهای پایداری نظیر Al2O3 مربوط میشود که تشکیل آنها در آلیاژهای نسل دوم نظير PWA 1484 نسبت به آلیاژهای نسل اول نظیر PWA 1480 با تغییر ترکیب شیمیایی تسهیل شده و در نتیجه همانطور که شکل (۳) نشان میدهد مقاومت در برابر زوال سطحی افزایش مییابد.

شکل (۳) مقاومت در برابر زوال سطحی قطعات تکبلور و با تغییر ترکیب شیمیایی

آنچه در مورد روند توسعه آلیاژهای تکبلور از نسل اول تا نسل چهارم مورد بحث واقع شد عمدتا برای کاربرد در پره توربین گازی هوایی میباشد.

تعمیم کاربرد این آلياژها برای پرههای تکبلور توربینهای بزرگ صنعتی، محدودیتهایی دارد که بایستی با تعدیل مناسب آلياژ برطرف شوند.

از جمله، حضور عناصر دیرگداز گرانقیمت نظير Re هزینه تولید پرههای بزرگ این توربینها را بشدت بالا میبرد.

علاوه بر آن، از آنجا که به دلیل بزرگی این پرهها زمان فرآیند و در نتیجه زمان تماس قالب سرامیکی با مذاب بیشتر است، لذا حضور عناصر واکنشدهنده نظیر پیتریم (Yttrium) و هافنیم (Hafinium) در ترکیب شیمیایی این آلياژها به دلیل واکنش با قالب مشکلساز میشود.

همچنین در این قطعات بزرگ جدایش عناصر دیرگداز این آلياژها نظير Re و W وضعیت بحرانیتری پیدا میکند که تعدیل آن با عملیات حرارتی را مشکلتر میکند.

شواهد نیز نشان میدهد که شرکتهایی نظیر GE و زیمنس که دست اندر کار تولید پره توربین گازی صنعتی بزرگ هستند تعدیلهایی مناسب را در این زمینه اعمال کردهاند بطوریکه شرکت زیمنس و GE برای پرههای تکبلور خود به ترتیب از آلیاژهای اصلاح شده PWA 1483 و آلیاژ نسل اول Rene N4 استفاده میکنند که هر دو فاقد عنصر واکنشدهنده Hf و عنصر دیرگداز Re هستند. جدول (۲)

از سوی دیگر الزامات مربوط به پره توربین گازی هوایی و صنعتی تفاوتهایی را نشان میدهند.

همانطور که جدول (۳) نشان میدهد، این الزامات چندان مشابه نیست.

جدول (۲) آلیاژهای تکبلور استفاده شده در پرههای تکبلور توربین گازی صنعتی [ForcastInternational]

جدول (۳) الزامات تکنولوژی تکبلور برای پره توربین گازی زمینی بزرگ در مقایسه با پره توربین گازی هوایی

در حالیکه در توربینهای هوایی به دلیل خاموش و روشن شدن مکرر موتور به خواص خستگی حرارتی بالا نیازمندیم در توربینهای گازی صنعتی به مقاومت بالا در برابر اکسیداسیون، خوردگی داغ و خزش نیازمندیم.

بنابراین ملزوماتی که در توربینهای گازی صنعتی بایستی برای پرهها در نظر گرفت، در برخی موارد از ملزومات پرههای هوایی فراتر میروند که این موارد عبارتند از:

- رفتار خزشی بلندمدت پره توربین گازی

- پایداری ریزساختاری بلندمدت پره توربین گازی

- مقاومت به خوردگی داغ بلندمدت در حالت پره پوشش داده شده و همچنین در صورت تخریب پوشش پره توربین گازی

- قابلیت ریختهگری و قابلیت عملیات حرارتی پره بر حسب اندازه و وزن پره توربین گازی

پره توربین گازی : ریختهگری قطعات تکبلور

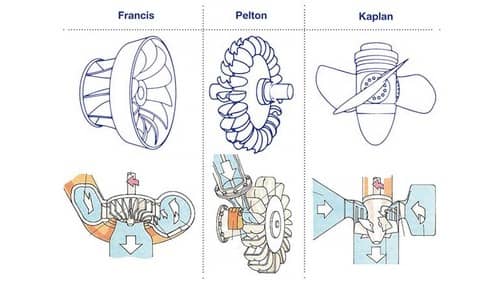

ریختهگری پره توربین گازی چند دانه انجماد جهتدار (DS) و تکبلور (SX) در صنعت به دو روش LMC و HRS و بطور بسیار محدودتر روش کاشت بذر (Seed) انجام میگیرد که دو روش اول صنعتی و تولیدی بوده و روش سوم، از لحاظ تولیدی کند و هزینهبر بوده و کاربرد محدودی در تولیدات انبوه صنعتی دارد.

عمده عیوب محصولات تکبلور ریختگی عبارتند از:

Freckling:

مارپیچی از دانههای هممحور که توسط جدایش عناصر در حالت مایع بوجود میآید و در شکل (۴-b) نشان داده شده است.

هنگام انجماد تک کریستال سوپرآلیاژ به دلیل رشد دندریتی جبهه انجماد و همینطور به دلیل حضور عناصر متعدد در سیستم آلیاژی، یک گرادیان دانسیته در اطراف دندریتها و در مذاب شکل میگیرد، بدین ترتیب که ضمن انجماد، در فاز مذاب، عناصر با دانسیته بالا (Re و W) به سمت مرکز دندریتها متمایل میشوند در حالیکه عناصر با دانسیته پایینتر (Ti, Al) در مذاب بین دندریتها باقی میمانند، به همین دلیل مذاب بین دندریتها از مذابی که درست مقابل نوک دندریتهاست سبکتر میباشد.

به دلیل این اختلاف دانسیته، جریانهای همرفتی نسبتا شدید تشکیل میشود، که موجب شکسته شدن بازوهای ثانویه دندریتی شده و محل جوانهزنی دانههای جدید را به عنوان عيوب Freckle مهیا میکنند.

این عیوب بخصوص در انجماد تک کریستالهای بزرگ رایج بوده و معمولا بصورت زنجیرهای از دانههایی هستند که در جهت انجماد در مناطق بین دندریتی قرار گرفتهاند.

Silver عیوب دانه با انحراف زاویه متعادل ریزتخلخل:

توزیع یکنواخت ریزتخلخلهای بین دندریتی که با افزایش گرادیان دمایی حین انجماد کاهش مییابند.

Spurious Grains: مرزدانههای بزرگ زاویه شکل (۴-a).

عيوب Orientation:

جهت <001> بایستی در راستا یا با انحرافی حداکثر تا °15 از محور پره باشد.

در صورتی که این انحراف از °15 تجاوز کند این عیب پدید میآید.

دانه اضافی:

به دلیل درست عمل نکردن سلکتور و یا جوانهزنی دانه جدید در شرود یا Platform صورت میگیرد.

تبلور مجدد (Recrystallization):

تشکیل مرزدانههای بزرگ زاویه در مرحله عملیات محلولسازی به دلیل انقباض فلز حول ماهیچه در مرحله ریختهگری و در نتیجه ایجاد تنش پسماند محتمل میباشد.

آخالهای اکسیدی پایدار: Al2O3

کاربیدهای TiC

شکل (۴): عکسهای مقاطعی از پره با عیوب: (a): مرزدانه بزرگ-زاویه و (b): زنجيره Freckle

روش HRS

در سوپرآلیاژهای متداول محل شکست پره توربین گازی در بسیاری موارد ناشی از ترکهایی است که از محل کاربیدها نشات میگیرد، از آنجا که در تک کریستالها، کربن (C) و سایر عناصر کاربیدساز حضور ندارند، ایجاد ترکها عمدتا نه از محل کاربیدها بلکه از محل تخلخلها (Pores) صورت میگیرد.

ایجاد گرادیانهای دمایی بالاتر در فرآیند انجماد جهتدار فراوانی تخلخلها را کاهش میدهد.

یکی از این روشها روش HRS میباشد.

در این روش که در شکل (۵) بطور شماتیک نشان داده شده است، در قسمت گرم کوره و قسمت سرد کوره به ترتیب گرم نگهداشتن مذاب و استخراج حرارت از طریق مکانیزم تشعشعی صورت میگیرد.

آلیاژ در یک کوره القایی ذوب شده و سپس به درون قالب که در یک کوره تشعشعی و در دمایی اندکی بالاتر از دمای ذوب است ریخته میشود.

سپس قالب از این کوره تشعشعی، به محفظه خنک کوره با یک سرعت مشخص بیرونکشی قالب (Withdrawal Rate) که تقریبا برابر نرخ انجماد (Solidification Rate) است بیرون کشیده میشود.

قسمت گرم کوره توسط یک حلقه سرامیکی آب سرد به نام Baffle از قسمت سرد کوره جدا میشود. قسمت پایین قالب باز بوده و توسط صفحه آبگرد مسی به عنوان مبرد و محل آغاز انجماد مسدود میشود.

انجماد از قسمت تماس آبگرد مسی با مذاب آغاز شده و با بیرون کشیدن قالب جبهه انجماد به سمت بالای قالب حرکت میکند.

بدین ترتیب جبهه انجمادی (فصل مشترک جامد مایع) برای تامین انجماد جهتدار بصورت تخت و همسطح Baffle باقی میماند.

جداکننده Baffle مانع نفوذ تشعشعات حرارتی از قسمت گرم به قسمت سرد و در نتیجه قسمت منجمد شده قطعه میشود که این مساله به پایداری جبهه انجماد و حفظ گرادیان حرارتی کمک میکند.

یکی از خصوصیات ریزساختاری که حصول آن به منظور همگن نمودن آسانتر ریزساختار در عملیات محلولسازی تعیینکننده است ساختار دندریتی هرچه ظریفتر میباشد.

تحقق چنین خصوصیتی ایجاب میکند که گرادیان دمایی در فرآیند انجماد تا حد ممکن بالا باشد.

از سوی دیگر سرعت انجماد بستگی به شار گرما (Heat Flux) هدایت حرارتی مواد قالب، و قابلیت استخراج حرارت از قسمت منجمد شده قطعه را دارد.

بخصوص در مورد خوشههای بزرگ، افزایش قطر روزنه پایین کوره در محل بافل و همچنین شار حرارتی بالاتر امکان کنترل گرادیان دمایی را مشکل میکند

بطوریکه به منظور هماهنگی با این شار بالاتر و کنترل بهتر گرادیان الزاما بایستی سرعت بیرونکشی و در نتیجه سرعت انجماد کاهش بیابد.

این کاهش در سرعت انجماد همانطور که در شکل (۶) نشان داده شده است منجر به حرکت به سمت منطقه حساس به تشکیل عیوب Freckle میشود.

عیبی که در روش LMC با امکان افزایش گرادیان و افزایش سرعت رشد تا حدود زیادی برطرف میشود.

شکل (۵): انجماد جهتدار به روش الف) سرد کردن با فلز مذاب (LMC) ب) روش انجماد با نرخ بالا

شکل (۶) اثر گرادیان دمایی و سرعت رشد بر عیوب

عمده تفاوت ریختهگری در تولید پرههای DS و SX مربوط به پارامترهای ریختهگری نظیر سرعت بیرونکشی قالب و تفاوتهایی در قالب ریختهگری میباشد.

قالب ریختهگری پرههای تکبلور پس از ستون آغازکننده انجماد (Starter) که از مبرد مسی آغاز میشود و در آن دانههای موازی بصورت جهتدار رشد میکنند، به قسمتی به نام انتخابکننده (Selector) میرسد که در نهایت یکی از دانههای جهتدار ستون Starter از آن خارج شده و باقی دانهها در این قسمت از رشد به داخل قطعه باز میمانند.

طراحی این قسمت در قالب پرههای SX، مهمترین بخش متمایزکننده نسبت به پرههای DS میباشد.

شکل (۷) تفاوت قالب تولید پرههای DS و SX را نشان میدهد.

همچنین در این شکل نمای یک پره توربین تکبلور ریختهگری شده مشاهده میشود.

شکل (۸) برخی از انواع Selectorهایی را که در این روش به کار میرود نشان میدهد.

روش LMC

برای رفع عیوب Freckle و حصول دیگر مزایای ریزساختاری در فرایند انجماد جهتدار، نیاز به سرعت سریعتر استخراج دما از مذاب داریم.

برای رسیدن به این مقصود از روشی به نام LMC (Liquid Metal Cooling) استفاده میشود.

در طول فرآیند HRS تاثیر خنککنندگی مبرد مسی به تدریج با بیرون کشیدن قالب و در نتیجه فاصله گرفتن جبهه انجماد از مبرد مسی کاهش یافته و این مساله باعث کاهش گرادیان دمایی و نرخ تبرید (Cooling Rate) میشود.

این کاهش گرادیان دمایی و نرخ تبرید باعث میشود دانههای هممحور آغاز به جوانهزنی و رشد کنند و فرآیند انجماد تک کریستال دچار اختلال شود.

به همین دلیل با روش LMC که طی آن قالب هنگام خروج داخل مذاب یک فلز با دمای ذوب پایین وارد میشود، گرادیان دمایی ثابت حفظ شده و احتمال عیوب پایین میآید. این روش باعث بهبود چشمگیری در سرعت و توزیع خروج گرما از قالب میشود.

در این روش برخلاف روش HRS قالب به داخل یک مذاب بیرون کشیده میشود که در این صورت استخراج گرما از طریق فلز مذاب خنککننده سریعتر و پایدارتر خواهد بود و میتوان سرعت بیرون کشیدن قالب را نیز افزایش داد.

این مذاب گرماگیر که بایستی دمای ذوب پایینی داشته باشد عموما قلع بوده که دمای ذوب آن C°۲۳۲ میباشد.

ساختار یک کوره انجماد جهتدار LMC در شکل (۵-الف) نشان داده شده است.

شکل (۷) فرآیند انجماد جهتدار برای قطعات (a DS و (b SX و (c نمونه پره ریختهگری شده به روش SX

شکل (۸) انواع انتخابکننده (Selector) برای رشد تکبلور: a) Angled, b) inclined ramp, c) helix, d)restrictor

تفاوت عمده این روش با روش HRS آنست که هر چند همچون روش نخست تامین حرارت قالب در قسمت گرم با تشعشع حرارتی تامین میشود

اما استخراج گرما از قالب در قسمت خنک کوره توسط مکانیزم انتقال حرارت به فلز مذاب خنککننده صورت میگیرد.

دو پارامتر عمده کنترلکننده فرآیند انجماد گرادیان دمایی (G) و سرعت رشد انجماد (۷) میباشد.

در همه روشهای انجماد جهتدار تامین گرادیان دمایی بالا مورد نظر و مطلوب است.

همانطور که در شکل (۹) نشان داده شده در روش HRS این فرآیند در گرادیان بالا و سرعت رشد پایین صورت میگیرد و در روش LMC، گرادیان بالا در سرعت رشد بالا نیز تامین میشود و میتوان سرعت بیرونکشی قالب را افزایش داد.

شکل (۱۰) مقایسهای است بین جهت ممکن تغییرات این دو پارامتر در روشهای LMC ، HRS و Down-Power.

مزایای روش LMC نسبت به روش بریجمن (HRS)

مزایای روش LMC نسبت به روش بریجمن (HRS) عبارتند از:

- سیلان و خروج گرمای یکنواخت

- ریزجدایش کمتر

- ریزساختار ریزتر و یکنواختتر

- خواص مکانیکی بهینه

- نرخ تبرید (Cooling Rate) هنگام انجماد میتواند به ۳ تا ۹ برابر افزایش یابد

- امکان سرعت بالاتر بیرون کشیدن قالب (کشش قالب) و در نتیجه سرعت تولید و کاهش هزینهها فراهم میشود.

- گرادیان حرارتی تا ۳ برابر و نرخ رشد تا ۲ برابر قابل افزایش است

- از آنجا که سرعت کشش قالب ۲ تا ۴ برابر روش بریجمن قابل حصول است، این روش برای ریختهگری پرههای بلند توربینهای صنعتی که گاه زمان ریختهگری آنها به ۱ یا ۲ ساعت میرسد بسیار مقرون به صرفه است.

- ساختار دندریتی بسیار ریز قابل حصول است.

- با افزایش نرخ تبرید اندازه تخلخلهای احتمالی (Porosity) کاهش یافته، اندازه محل جوانهزنی ترک نیز کوچک میشود که این مساله در عمر خستگی سیکل پایین حائز اهمیت است

شکل (۹) جهت تغییرات گرادیان دمایی و نرخ رشد برای دو روش HRS و LMC

شکل (۱۰) دامنه گرادیان حرارتی و سرعت رشد برای سه فرآیند انجماد مناسب برای ریختگیهای پره توربین: فرآیند خاموش کردن کوره، بریجمن و LMC فلشها نشاندهنده جهاتی هستند که در آنها تغییرات در شرایط فرآیند را میتوان به آسانی انجام داد

برای حصول نتیجه بهتر در این روش مذاب خنککننده بایستی دارای دمای ذوب کم، فشار بخار کم، ضریب انتقال حرارت بالا و ویسکوزیته کم باشد.

همچنین مذاب مورد نظر بایستی دارای هزینه پایین بوده و سمی نباشد.

بطور تقریبی میتوان گفت که حاصلضرب نرخ رشد در گرادیان، مشخصکننده نرخ تبرید (Growth Rate x Gradient = Cooling Rate) است.

بنابراین، افزایش هر کدام از این پارامترها تا ۲ برابر یا بیشتر منجر به افزایشی ۴ برابر یا بیشتر در نرخ تبرید شده که این خود منجر به بهبود ریزساختار،

نظیر فاصله بازوی دندریتی کمتر، جدایش دندریتی کمتر، عدم تشکیل فازهای زود ذوب غيرتعادلی نظیر یوتکتیک ‘γ-γ و کاهش تخلخل بین دندریتی میشود.

این اصلاحات خود منجر به بهبود خواص کششی، خزش و خستگی میشود.

پایین بودن میزان نرخ تبرید بخصوص آنجا نامطلوبتر است که آلیاژهای مدرن حاوی عناصر دیرگداز Re و W برای ریختهگری پرههای توربینهای زمینی استفاده میشوند، چرا که در نرخ تبرید پایین این عناصر منجر به جدایش بالایی میشوند.

بنابراین روش LMC با افزایش نرخ تبرید برای این قبیل آلياژها و قطعات اهمیت بیشتری پیدا میکند.

مزیت دیگر روش LMC زمانی آشکار میشود که یک خوشه ریختهگری میشود.

بدین ترتیب در روش معمولی بریجمن به دلیل اینکه Baffle نمیتواند قسمتهای داخلی خوشه را از تشعشع حرارتی قسمت گرم کوره حفظ کند

عملا گرادیان غیریکنواخت و پایینتری حاصل میشود که بر کیفیت قطعه تاثیر میگذارد.

اما با روش LMC در اثر جریان مذاب در داخلیترین زوایای خوشه نیز فرآیند خنککنندگی بصورت یکنواخت اتفاق افتاده و گرادیان دمایی بالا و یکنواخت اتفاق میافتد.

شکل (۱۱) نقصان ناشی از نفوذ تشعشع به قسمتهای مرکزی خوشه و عدم حصول استخراج یکنواخت حرارت را در روش بریجمن نشان میدهد.

شکل (۱۱) نفوذ تشعشع به بخشهای داخلی خوشه و عدم استخراج یکنواخت حرارت در روش HRS

اما روش LMC معایبی نیز دارد که در بسیاری موارد به مقتضای وضعیت شرکتها موجب چشمپوشی از آن در برابر روش بریجمن میشود.

عمده این معایب عبارتند از شوک حرارتی قالب در تماس با مذاب خنککننده، تبخیر مذاب خنککننده در فضای خلا کوره، گران بودن و مسائل صرفه اقتصادی این روش.

روش کاشت بذر (Seed)

در این روش یک بلور با جهتگیری کریستالی مورد نظر به عنوان بذر اولیه در قسمت پایینی قالب کاشته میشود.

این بذر نبایستی در تماس با مذاب کاملا ذوب شود و بدین ترتیب انجماد مذاب ریختهگری شده را در جهت مورد نظر هدایت میکند.

این روش که توسط شرکت Rolls-Royce مهندسی شده، هر چند آمار انحراف جهت <001> را از محور پره همانطور که در شکل (۱۲) نشان داده شده کاهش میدهد اما تولیدی نبوده و کاربرد گستردهای در صنعت پیدا نکرده است.

شماتیکی از قالب و محل قرارگیری بذر در قالب در شکل (۱۳) نشان داده شده است.

شکل (۱۲) مقایسه انحراف جهت کریستالی <001> از محور پره در دو روش کاشت بذر و روش متداول HRS

شکل (۱۳) شماتیکی از نحوه قرارگیری بذر در ریختهگری پرههای تکبلور

نتیجهگیری

آلیاژهای تکبلور که در چهار نسل توسعه یافتهاند و در جدول (۱) معرفی شدهاند عمدتا برای کاربرد در قطعات داغ توربینهای هوایی میباشند و در محدودیت عمده آنها یکی گران بودن عناصری چون Re در ترکیب آنها و همچنین حضور عناصر واکنشدهندهای نظیر Hf که به شدت با قالب واکنش میدهند کاربرد آنها را در پرههای بزرگ توربینهای صنعتی محدود میکند.

لذا به منظور استفاده از آنها در این نوع توربینها، شرکتها اقدام به تعدیل و اصلاح ترکیبات شیمیایی آنها میکنند و به آلیاژهای جدیدی دست مییابند چنانکه شرکت GE و زیمنس این کار را انجام دادهاند.

از نظر روش ریختهگری قطعات تکبلور عمدتا دو روش LMC و HRS توسعه داده شدهاند که هر کدام دارای مزایا و معایب خاص خود هستند.

در حالیکه روش LMC امکان تحقق گرادیان بالا را در سرعت انجماد نسبتا بالاتر ایجاد میکنند و حفظ گرادیان یکنواخت بالا در آنها به دلیل محیط خنککننده فلز مذاب میسر میشود اما شوک حرارتی قالب در تماس با مذاب خنککننده، تصعید بخارات مذاب خنککننده در فضای خلا و همچنین گران بودن این روش کاربرد این روش را محدود میکند.

از سوی دیگر روش HRS با مکانیزم استخراج تشعشعی حرارت، روش سادهتر و کمهزینهتری است، اما به دلیل کنترل ضعیفتر بر گرادیان دمایی احتمال تشکیل عیوب Freckle در این روش افزایش مییابد و نرخ بیرونکشی پایین قالب سرعت تولید را کاهش میدهد.

روش کاشت بذر (seed) هر چند قطعات با کیفیت بالاتری تولید کرده و نرخ ردی قطعات را کاهش میدهد اما صنعتی نبوده و کاربرد چندانی در صنعت ندارد.